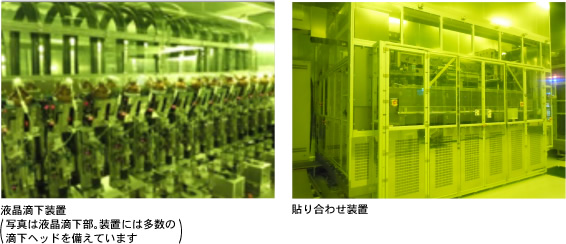

TFT基板と、色を表示するためのカラーフィルター基板の間に液晶材料を入れて張り合わせる工程です。液晶滴下装置では、ガラス基板の間に封入する液晶を、位置や量を厳密にコントロールして、精度高く滴下します。貼り合わせ装置では、畳5畳大のG10マザーガラスからなる巨大なTFT基板とカラーフィルター基板を、わずか数マイクロメートル以内のズレで、極めて精度よく貼り合わせます。

匠の技で高品質な

大型液晶ディスプレイを、

安定的に生み出します

大型液晶ディスプレイの生産は、巨大なガラス基板の上に極めて精密な加工を施す高度な技術が必要です。これを実現させているのが、長年築きあげてきたモノづくりのノウハウ、つまり「匠の技」。この「匠の技」により、高性能、高品質な大型液晶ディスプレイの安定生産を実現しています。当社の工場は、まさに「匠」の夢を広げる場です。

高品質を支える匠の技と生産設備

高品質を支える匠の技と生産設備

世界でもSDPだけにしかない、最新鋭のG10専用装置群

最新鋭の技術で作り上げたG10生産ライン。G10マザーガラスを用いて、安定的に液晶パネルを生産するために、あらゆる工程にさまざまなノウハウが詰め込まれています。世界有数の設備メーカーと一緒に作り上げた、世界でもここだけの、巨大ながらも超精度、高性能な先端装置群です。例えば、露光装置1台の大きさはテニスコートおよそ1面分です。これを当社の「匠」たちが日々徹底管理し、次世代のモノづくりを進めています。

■大型液晶パネル生産の主要工程

■成膜工程

G10ガラス基板全体に、TFT※を構成する配線などの種々の膜をつける工程です。金属膜をつけるスパッタ装置、プラズマを用いた化学気相成長法によって、絶縁膜や半導体膜をつけるCVD装置など、いずれも超大型で、大面積のガラス基板に均一な成膜を行います。

※ TFTとは、薄膜トランジスタのことで、ガラス基板上に形成され、液晶ディスプレイの駆動に用いられる。

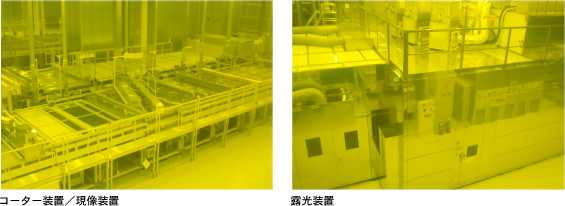

■フォトリソ工程

設計通りの回路・配線パターンを、フォトリソグラフイーを用いて形成する工程です。

まず、コーター装置で、レジストと呼ばれる光に反応する樹脂をガラス基板全体に高速に均一な膜厚で塗ります。次に、大きなカメラのような露光装置で、ガラス基板に紫外光を当て、マスクに形成されたTFTのパターンを高精細に転写します。現像装置は、露光装置で光をあてた部分のレジストを現像液で溶かして取り除き、TFTパターン部分のみレジストを残します。

※ 黄色く見える写真は、材料に影響のある紫外光を出さない黄色の照明によるものです。

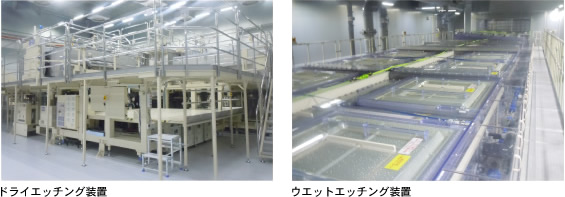

■エッチング/レジスト剥離工程

エッチングは、レジストに覆われていない部分を取り除き、トランジスタ回路を形成する工程です。絶縁膜や半導体膜を腐食性ガスで分解除去するドライエッチング装置、金属膜を薬液で溶かすウエットエッチング装置があります。エッチング後はレジスト剥離装置でレジストを除去します。

■液晶工程

※ 黄色く見える写真は、材料に影響のある紫外光を出さない黄色の照明によるものです。